Economia circolare

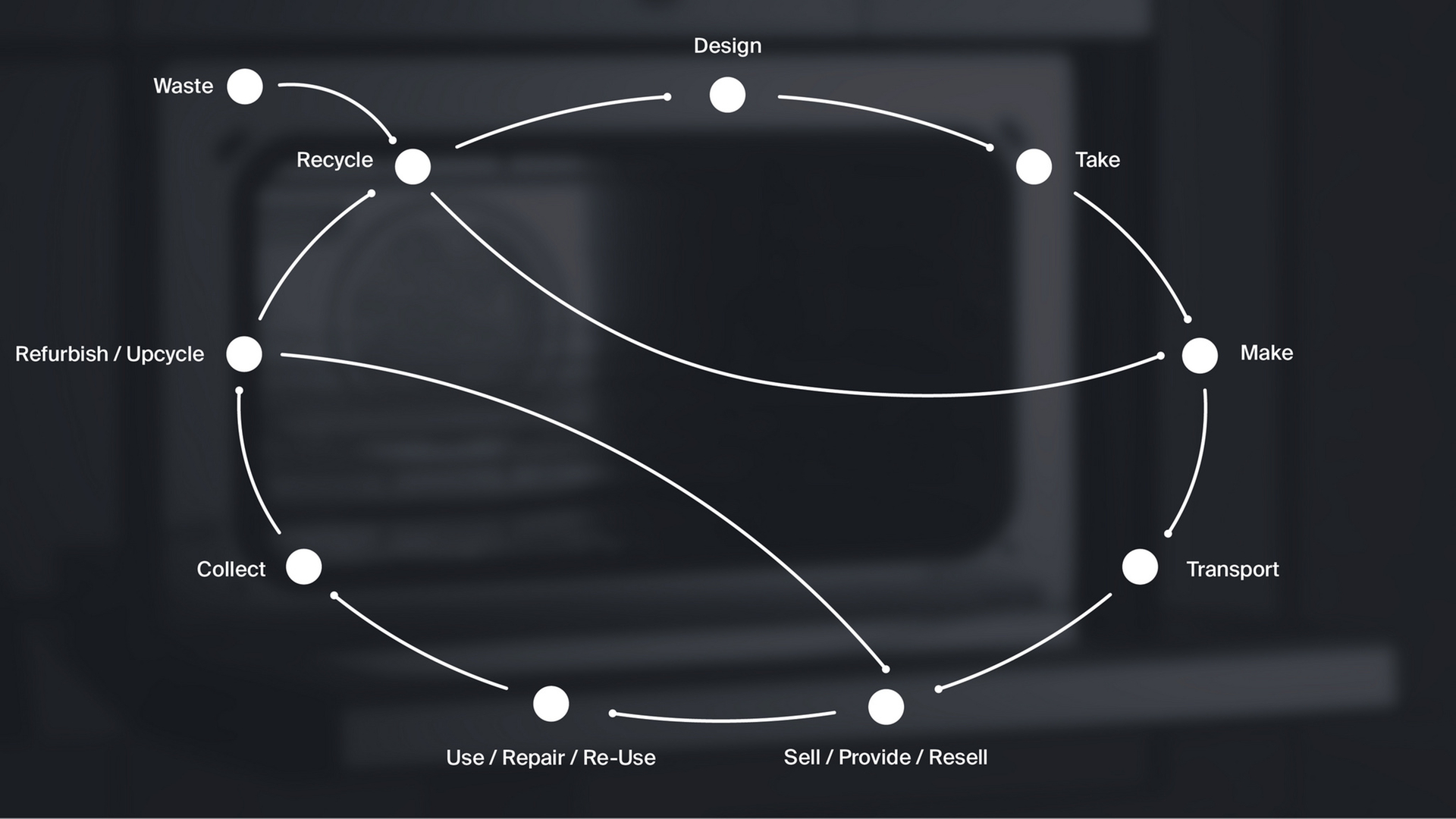

Per noi la sostenibilità di un prodotto inizia dal suo sviluppo. In questa fase iniziale abbiamo la massima capacità di influenzarne la sostenibilità sul lungo termine. Ci concentriamo su aspetti quale la durata e la riparabilità degli apparecchi, il basso consumo energetico e idrico, la scelta dei materiali e un design modulare che permetta maggiore circolarità.